1, Hidroksilna vrijednost: 1 gram polimernog poliola sadržavao je količinu hidroksila (-OH) koja je ekvivalentna broju miligrama KOH, jedinica mgKOH/g.

2, Ekvivalent: prosječna molekularna težina funkcionalne skupine.

3, Sadržaj izocijanata: sadržaj izocijanata u molekuli

4, Indeks izocijanata: označava stupanj viška izocijanata u formuli poliuretana, obično predstavljen slovom R.

5. Produživač lanca: Odnosi se na alkohole niske molekularne težine i amine koji mogu produžiti, proširiti ili formirati prostorne mrežne veze molekularnih lanaca.

6. Tvrdi segment: lančani segment formiran reakcijom izocijanata, produživača lanca i umreživača na glavnom lancu poliuretanskih molekula, a ove skupine imaju veću kohezijsku energiju, veći prostorni volumen i veću krutost.

7, Meki segment: ugljik ugljik glavni lanac polimer poliol, fleksibilnost je dobra, u poliuretanskom glavnom lancu za segment fleksibilnog lanca.

8, Metoda u jednom koraku: odnosi se na oligomerni poliol, diizocijanat, produživač lanca i katalizator koji se miješaju u isto vrijeme nakon izravnog ubrizgavanja u kalup, na određenoj temperaturi metoda stvrdnjavanja kalupljenja.

9, Prepolimerna metoda: Prva reakcija predpolimerizacije oligomera poliola i diizocijanata, kako bi se proizveo krajnji poliuretanski predpolimer na bazi NCO, izlijevanje i zatim reakcija predpolimera s produživačem lanca, priprema metode poliuretanskog elastomera, koja se naziva metoda predpolimera.

10, Metoda semi-prepolimera: razlika između metode semi-prepolimera i metode prepolimera je u tome što se dio poliester poliola ili polieter poliola dodaje predpolimeru u obliku smjese s produživačem lanca, katalizatorom itd.

11, Reakcijsko injekcijsko prešanje: Također poznato kao Reakcijsko injekcijsko prešanje RIM (Reakcijsko injekcijsko prešanje), mjeri se oligomerima niske molekularne težine u tekućem obliku, koji se trenutno miješaju i ubrizgavaju u kalup u isto vrijeme, a brza reakcija u kalupu kalupne šupljine, molekularna težina materijala brzo raste. Proces za stvaranje potpuno novih polimera s novim karakterističnim strukturama skupina pri ekstremno velikim brzinama.

12, Indeks pjenjenja: to jest, broj dijelova vode koji se koristi u 100 dijelova polietera definiran je kao indeks pjenjenja (IF).

13, Reakcija pjenjenja: općenito se odnosi na reakciju vode i izocijanata za proizvodnju supstituirane uree i oslobađanje CO2.

14, Gel reakcija: općenito se odnosi na stvaranje reakcije karbamata.

15, Vrijeme geliranja: pod određenim uvjetima, tekućem materijalu za stvaranje gela potrebno je vrijeme.

16, Mliječno vrijeme: na kraju zone I pojavljuje se mliječni fenomen u poliuretanskoj smjesi tekuće faze. Ovo vrijeme se naziva vrijeme kreme u stvaranju poliuretanske pjene.

17, Koeficijent ekspanzije lanca: odnosi se na omjer količine amino i hidroksilnih skupina (jedinica: mo1) u komponentama produživača lanca (uključujući miješani produživač lanca) i količine NCO u predpolimeru, to jest, molni broj (ekvivalentni broj) omjer aktivne vodikove skupine prema NCO.

18, Polieter niske nezasićenosti: uglavnom za razvoj PTMG-a, cijena PPG-a, nezasićenost smanjena na 0,05 mol/kg, bliska učinku PTMG-a, korištenje DMC katalizatora, glavna raznolikost Bayer Acclaim serije proizvoda.

19, Otapalo kvalitete estera amonijaka: proizvodnja poliuretanskog otapala treba uzeti u obzir snagu otapanja, stopu isparavanja, ali proizvodnju poliuretana koji se koristi u otapalu treba usredotočiti na uzimanje u obzir teškog NC0 u poliuretanu. Ne mogu se odabrati otapala kao što su alkoholi i eter alkoholi koji reagiraju s NCO skupinama. Otapalo ne smije sadržavati nečistoće kao što su voda i alkohol i ne može sadržavati alkalne tvari koje će uzrokovati kvarenje poliuretana.

Estersko otapalo ne smije sadržavati vodu, te ne smije sadržavati slobodne kiseline i alkohole koji će reagirati s NCO skupinama. Estersko otapalo koje se koristi u poliuretanu trebalo bi biti "otapalo kvalitete estera amonijaka" visoke čistoće. To jest, otapalo reagira s viškom izocijanata, a zatim se količina neizreagiranog izocijanata određuje s dibutilaminom kako bi se ispitalo je li prikladan za upotrebu. Načelo je da potrošnja izocijanata nije primjenjiva, jer pokazuje da će voda u esteru, alkoholu, kiselini tri potrošiti ukupnu vrijednost izocijanata, ako se izrazi broj grama otapala potrebnog za potrošnju leqNCO grupe, vrijednost je dobra stabilnost.

Izocijanatni ekvivalent manji od 2500 ne koristi se kao poliuretansko otapalo.

Polaritet otapala ima veliki utjecaj na reakciju stvaranja smole. Što je veći polaritet, sporija je reakcija, kao što je toluen i metil etil keton razlika od 24 puta, ovaj polaritet molekule otapala je velik, može formirati vodikovu vezu s alkoholnom hidroksilnom skupinom i usporiti reakciju.

Poliklorirano estersko otapalo je bolje odabrati aromatsko otapalo, njihova brzina reakcije je brža od estera, ketona, kao što je ksilen. Upotreba esterskih i ketonskih otapala može produžiti životni vijek dvostrukog poliuretana tijekom izgradnje. U proizvodnji premaza, odabir ranije spomenutog "otapala kvalitete amonijaka" je koristan za pohranjene stabilizatore.

Esterska otapala imaju jaku topljivost, umjerenu stopu isparavanja, nisku toksičnost i više se koriste, cikloheksanon se također više koristi, ugljikovodična otapala imaju nisku sposobnost otapanja čvrstih tvari, manje se koriste sama, a više se koriste s drugim otapalima.

20, Fizičko sredstvo za napuhavanje: fizičko sredstvo za napuhavanje su pjenaste pore koje nastaju promjenom fizičkog oblika tvari, odnosno ekspanzijom komprimiranog plina, isparavanjem tekućine ili otapanjem krutine.

21, Kemijska sredstva za napuhavanje: kemijska sredstva za napuhavanje su ona koja mogu otpustiti plinove poput ugljičnog dioksida i dušika nakon raspadanja grijanjem i formirati fine pore u polimernom sastavu spoja.

22, Fizičko umrežavanje: postoje neki tvrdi lanci u polimernom mekom lancu, a tvrdi lanac ima ista fizikalna svojstva kao vulkanizirana guma nakon kemijskog umrežavanja na temperaturi ispod točke omekšavanja ili tališta.

23, Kemijsko umrežavanje: odnosi se na proces povezivanja velikih molekularnih lanaca putem kemijskih veza pod djelovanjem svjetlosti, topline, visokoenergetskog zračenja, mehaničke sile, ultrazvuka i agenasa za umrežavanje kako bi se formirala mreža ili polimer oblikovane strukture.

24, Indeks pjenjenja: broj dijelova vode koji odgovara 100 dijelova polietera definiran je kao indeks pjenjenja (IF).

25. Koje se vrste izocijanata najčešće koriste s obzirom na strukturu?

A: alifatski: HDI, aliciklički: IPDI,HTDI,HMDI, aromatski: TDI,MDI,PAPI,PPDI,NDI.

26. Koje se vrste izocijanata najčešće koriste? Napiši strukturnu formulu

A: Toluen diizocijanat (TDI), difenilmetan-4,4'-diizocijanat (MDI), polifenilmetan poliizocijanat (PAPI), ukapljeni MDI, heksametilen-diizocijanat (HDI).

27. Značenje TDI-100 i TDI-80?

O: TDI-100 se sastoji od toluen diizocijanata sa strukturom 2,4; TDI-80 se odnosi na smjesu koja se sastoji od 80% toluen diizocijanata strukture 2,4 i 20% strukture 2,6.

28. Koje su karakteristike TDI i MDI u sintezi poliuretanskih materijala?

O: Reaktivnost za 2,4-TDI i 2,6-TDI. Reaktivnost 2,4-TDI je nekoliko puta veća od one za 2,6-TDI, jer je NCO na 4 položaja u 2,4-TDI daleko od NCO na 2 položaja i metilne skupine, i postoji gotovo nema steričkog otpora, dok na NCO 2,6-TDI utječe sterički učinak orto-metilne skupine.

Dvije NCO skupine MDI-ja udaljene su jedna od druge i nema supstituenata u blizini, tako da je aktivnost dvaju NCO relativno velika. Čak i ako jedan NCO sudjeluje u reakciji, aktivnost preostalog NCO je smanjena, a aktivnost je općenito još uvijek relativno velika. Stoga je reaktivnost MDI poliuretanskog prepolimera veća od one TDI prepolimera.

29.HDI, IPDI, MDI, TDI, NDI koja je otpornost na žutilo bolja?

O: HDI (pripada nepromjenjivom žutom alifatskom diizocijanatu), IPDI (napravljen od poliuretanske smole s dobrom optičkom stabilnošću i kemijskom otpornošću, općenito se koristi za proizvodnju visokokvalitetne poliuretanske smole bez promjene boje).

30. Svrha modifikacije MDI i uobičajeni načini modifikacije

O: Ukapljeni MDI: Modificirana svrha: ukapljeni čisti MDI je ukapljeni modificirani MDI, koji nadilazi neke nedostatke čistog MDI (krut na sobnoj temperaturi, topi se kada se koristi, višestruko zagrijavanje utječe na performanse), a također pruža osnovu za širok raspon modifikacija za poboljšanje i poboljšanje performansi poliuretanskih materijala na bazi MDI.

Metode:

① uretanski modificirani ukapljeni MDI.

② karbodiimidom i uretoniminom modificirani ukapljeni MDI.

31. Koje se vrste polimernih poliola najčešće koriste?

O: Poliester poliol, polieter poliol

32. Koliko metoda industrijske proizvodnje postoji za poliesterske poliole?

A: Vakuumska metoda taljenja B, metoda taljenja nosećeg plina C, metoda azeotropne destilacije

33. Koje su posebne strukture na molekularnoj okosnici poliestera i polieter poliola?

A: Poliesterski poliol: makromolekularni alkoholni spoj koji sadrži estersku skupinu na molekularnoj okosnici i hidroksilnu skupinu (-OH) na krajnjoj skupini. Polieterski polioli: Polimeri ili oligomeri koji sadrže eterske veze (-O-) i krajnje trake (-Oh) ili aminske skupine (-NH2) u strukturi okosnice molekule.

34. Koje su vrste polieter poliola prema karakteristikama?

A: Visoko aktivni polieterski polioli, cijepljeni polieterski polioli, polieter polioli otporni na plamen, heterociklički modificirani polieter polioli, politetrahidrofuran polioli.

35. Koliko vrsta običnih polietera postoji prema polaznom sredstvu?

A: Polioksid propilen glikol, polioksid propilen triol, polieter poliol s tvrdim mjehurićima, polieter poliol niske nezasićenosti.

36. Koja je razlika između polietera s hidroksilnim završetkom i polietera s aminom?

Aminoterminirani polieteri su polioksidni alilni eteri u kojima je hidroksilni kraj zamijenjen amino skupinom.

37. Koje se vrste poliuretanskih katalizatora najčešće koriste? Koje su najčešće korištene sorte uključene?

A: Tercijarni aminski katalizatori, najčešće korištene vrste su: trietilendiamin, dimetiletanolamin, n-metilmorfolin, N, n-dimetilcikloheksamin

Metalni alkilni spojevi, najčešće korištene vrste su: organokositreni katalizatori, mogu se podijeliti na kositreni oktoat, kositreni oleat, dibutilkositreni dilaurat.

38. Koji su obično korišteni poliuretanski produživači lanaca ili umreživači?

A: Polioli (1,4-butandiol), aliciklički alkoholi, aromatski alkoholi, diamini, alkoholni amini (etanolamin, dietanolamin)

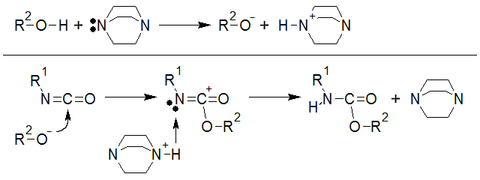

39. Mehanizam reakcije izocijanata

O: Reakcija izocijanata s aktivnim vodikovim spojevima uzrokovana je nukleofilnim centrom molekule aktivnog vodikovog spoja koji napada ugljikov atom baziran na NCO. Mehanizam reakcije je sljedeći:

40. Kako struktura izocijanata utječe na reaktivnost NCO skupina?

O: Elektronegativnost skupine AR: ako je skupina R skupina koja apsorbira elektrone, gustoća oblaka elektrona C atoma u skupini -NCO je manja i ranjivija je na napad nukleofila, tj. lakše provodi nukleofilne reakcije s alkoholima, aminima i drugim spojevima. Ako je R grupa donora elektrona i prenosi se kroz elektronski oblak, gustoća elektronskog oblaka C atoma u -NCO skupini će se povećati, čineći ga manje osjetljivim na napad nukleofila, a njegova sposobnost reakcije s aktivnim vodikovim spojevima će smanjenje. B. Učinak indukcije: Budući da aromatski diizocijanat sadrži dvije NCO skupine, kada prvi -NCO gen sudjeluje u reakciji, zbog konjugiranog učinka aromatskog prstena, -NCO skupina koja ne sudjeluje u reakciji imat će ulogu skupine koja apsorbira elektron, tako da je reakcijska aktivnost prve NCO skupine pojačana, što je učinak indukcije. C. sterički učinak: U molekulama aromatskog diizocijanata, ako su dvije -NCO skupine u aromatskom prstenu u isto vrijeme, tada je utjecaj jedne NCO skupine na reaktivnost druge NCO skupine često značajniji. Međutim, kada se dvije NCO skupine nalaze u različitim aromatskim prstenovima u istoj molekuli, ili su odvojene ugljikovodičnim lancima ili aromatskim prstenovima, interakcija između njih je mala i smanjuje se s povećanjem duljine lanca ugljikovodika ili povećanje broja aromatskih prstenova.

41. Vrste aktivnih vodikovih spojeva i NCO reaktivnost

A: Alifatski NH2> Aromatska skupina Bozui OH> Voda > Sekundarni OH> Fenol OH> Karboksilna skupina > Supstituirana urea > Amido> Karbamat. (Ako je gustoća elektronskog oblaka nukleofilnog centra veća, elektronegativnost je jača, a aktivnost reakcije s izocijanatom je veća i brzina reakcije je brža; u suprotnom, aktivnost je niska.)

42. Utjecaj hidroksilnih spojeva na njihovu reaktivnost s izocijanatima

O: Reaktivnost spojeva aktivnog vodika (ROH ili RNH2) povezana je sa svojstvima R, kada je R skupina koja privlači elektron (niska elektronegativnost), teško je prenijeti atome vodika, a reakcija između spojeva aktivnog vodika i Dočasnik je teži; Ako je R supstituent koji donira elektrone, reaktivnost spojeva aktivnog vodika s NCO može se poboljšati.

43. Čemu služi reakcija izocijanata s vodom

O: To je jedna od osnovnih reakcija u pripremi poliuretanske pjene. U reakciji između njih najprije nastaje nestabilna karbaminska kiselina koja se zatim razgrađuje na CO2 i amine, a ako je izocijanat u suvišku, nastali amin reagira s izocijanatom u ureu.

44. U pripremi poliuretanskih elastomera, sadržaj vode u polimernim poliolima treba strogo kontrolirati.

O: U elastomerima, premazima i vlaknima nisu potrebni mjehurići, tako da sadržaj vode u sirovinama mora biti strogo kontroliran, obično manji od 0,05%.

45. Razlike u katalitičkim učincima amina i kositrenih katalizatora na izocijanatne reakcije

O: Katalizatori tercijarnog amina imaju visoku katalitičku učinkovitost za reakciju izocijanata s vodom, dok kositreni katalizatori imaju visoku katalitičku učinkovitost za reakciju izocijanata s hidroksilnom skupinom.

46. Zašto se poliuretanska smola može smatrati blok polimerom i koje su karakteristike lančane strukture?

Odgovor: Budući da se segment lanca poliuretanske smole sastoji od tvrdih i mekih segmenata, tvrdi segment se odnosi na segment lanca koji nastaje reakcijom izocijanata, produživača lanca i umreživača na glavnom lancu poliuretanskih molekula, a te skupine imaju veću koheziju energija, veći volumen prostora i veća krutost. Meki segment odnosi se na polimerni poliol glavnog lanca ugljik-ugljik, koji ima dobru fleksibilnost i fleksibilan je segment u poliuretanskom glavnom lancu.

47. Koji čimbenici utječu na svojstva poliuretanskih materijala?

A: Grupna kohezijska energija, vodikova veza, kristalnost, stupanj umreženosti, molekularna težina, tvrdi segment, meki segment.

48. Koje su sirovine meki i tvrdi segmenti na glavnom lancu poliuretanskih materijala

O: Meki segment sastavljen je od oligomernih poliola (poliester, polieter dioli itd.), a tvrdi segment je sastavljen od poliizocijanata ili njihove kombinacije s produživačima lanca malih molekula.

49. Kako meki segmenti i tvrdi segmenti utječu na svojstva poliuretanskih materijala?

A: Meki segment: (1) Molekularna težina mekog segmenta: pod pretpostavkom da je molekularna težina poliuretana ista, ako je mekani segment poliester, čvrstoća poliuretana će se povećati s povećanjem molekularne težine poliesterski diol; Ako je mekani segment polieter, čvrstoća poliuretana opada s povećanjem molekularne težine polieter diola, ali raste istezanje. (2) Kristaličnost mekog segmenta: ima veći doprinos kristalnosti segmenta linearnog poliuretanskog lanca. Općenito, kristalizacija je korisna za poboljšanje učinkovitosti poliuretanskih proizvoda, ali ponekad kristalizacija smanjuje niskotemperaturnu fleksibilnost materijala, a kristalni polimer je često neproziran.

Tvrdi segment: Segment tvrdog lanca obično utječe na temperaturu omekšavanja i taljenja te svojstva polimera na visokoj temperaturi. Poliuretani pripremljeni aromatskim izocijanatima sadrže krute aromatske prstenove, tako da se čvrstoća polimera u tvrdom segmentu povećava, a čvrstoća materijala općenito je veća od one kod alifatskih izocijanatnih poliuretana, ali otpornost na ultraljubičastu degradaciju je slaba i lako požuti. Alifatski poliuretani ne žute.

50. Klasifikacija poliuretanske pjene

A: (1) tvrda pjena i meka pjena, (2) pjena visoke i niske gustoće, (3) tip poliestera, pjena tipa polietera, (4) tip TDI, pjena tipa MDI, (5) poliuretanska pjena i poliizocijanuratna pjena, (6) proizvodnja u jednom koraku i metodi predpolimerizacije, kontinuirana metoda i proizvodnja s prekidima, (8) blok pjena i lijevana pjena.

51. Osnovne reakcije u pripremi pjene

O: Odnosi se na reakciju -NCO s -OH, -NH2 i H2O, a kada reagira s poliolima, "reakcija gela" u procesu pjenjenja općenito se odnosi na reakciju stvaranja karbamata. Budući da pjenasti sirovi materijal koristi višenamjenske sirovine, dobiva se umrežena mreža, koja sustavu za pjenjenje omogućuje brzo geliranje.

Reakcija pjenjenja odvija se u sustavu za pjenjenje uz prisutnost vode. Takozvana "reakcija pjenjenja" općenito se odnosi na reakciju vode i izocijanata kojom se proizvodi supstituirana urea i oslobađa CO2.

52. Mehanizam nukleacije mjehurića

Sirovi materijal reagira u tekućini ili ovisi o temperaturi koja nastaje reakcijom da bi se proizvela plinovita tvar i ispario plin. S napredovanjem reakcije i stvaranjem velike količine reakcijske topline, količina plinovitih tvari i isparavanje kontinuirano se povećavaju. Kada se koncentracija plina poveća iznad koncentracije zasićenja, stalni mjehurić počinje se stvarati u fazi otopine i diže se.

53. Uloga stabilizatora pjene u pripremi poliuretanske pjene

O: Ima učinak emulgiranja, tako da je poboljšana međusobna topljivost između komponenata pjenastog materijala; Nakon dodatka silikonskog surfaktanta, budući da uvelike smanjuje površinsku napetost γ tekućine, smanjena je povećana slobodna energija potrebna za disperziju plina, tako da je veća vjerojatnost da će zrak raspršen u sirovini nukleirati tijekom procesa miješanja, što pridonosi stvaranju malih mjehurića i poboljšava stabilnost pjene.

54. Mehanizam stabilnosti pjene

O: Dodatak odgovarajućih surfaktanata pogoduje stvaranju fine disperzije mjehurića.

55. Mehanizam nastanka pjene otvorenih stanica i pjene zatvorenih stanica

O: Mehanizam stvaranja pjene s otvorenim ćelijama: U većini slučajeva, kada postoji veliki tlak u mjehuriću, čvrstoća stijenke mjehurića formirane reakcijom gela nije velika, a film stijenke ne može izdržati istezanje uzrokovano rastućim tlakom plina, film stijenke mjehurića se povlači, a plin izlazi iz pukotine, tvoreći pjenu otvorenih stanica.

Mehanizam stvaranja pjene sa zatvorenim stanicama: Za sustav tvrdih mjehurića, zbog reakcije polieterskih poliola s višenamjenskim funkcijama i niskom molekularnom težinom s poliizocijanatom, brzina gela je relativno velika, a plin u mjehuriću ne može razbiti stijenku mjehurića , stvarajući tako pjenu zatvorenih ćelija.

56. Mehanizam pjenjenja fizikalnog pjenioca i kemijskog pjenioca

O: Fizičko sredstvo za napuhavanje: Fizičko sredstvo za napuhavanje su pore pjene koje nastaju promjenom fizičkog oblika određene tvari, odnosno ekspanzijom komprimiranog plina, isparavanjem tekućine ili otapanjem krutine.

Kemijska sredstva za ekspandiranje: Kemijska sredstva za ekspandiranje su spojevi koji, kada se razgrađuju toplinom, oslobađaju plinove kao što su ugljični dioksid i dušik i stvaraju fine pore u sastavu polimera.

57. Metoda pripreme meke poliuretanske pjene

O: Metoda u jednom koraku i metoda prepolimera

Prepolimerna metoda: to jest, reakcija polieter poliola i viška TDI pretvara se u predpolimer koji sadrži slobodnu NCO skupinu, a zatim se miješa s vodom, katalizatorom, stabilizatorom itd., da se dobije pjena. Metoda u jednom koraku: razne sirovine izravno se miješaju u glavu za miješanje kroz izračun, a korak je napravljen od pjene, koja se može podijeliti na kontinuiranu i povremenu.

58. Značajke horizontalnog i vertikalnog pjenjenja

Metoda uravnotežene tlačne ploče: karakterizirana upotrebom gornjeg papira i gornje pokrovne ploče. Metoda preljevnog utora: karakterizirana upotrebom preljevnog utora i ploče za slijetanje pokretne trake.

Karakteristike okomitog pjenjenja: možete koristiti mali protok da biste dobili veliku površinu poprečnog presjeka blokova pjene, a obično koristite horizontalni stroj za pjenjenje da biste dobili isti presjek bloka, razina protoka je 3 do 5 puta veća od vertikalne. pjenjenje; Zbog velikog poprečnog presjeka bloka pjene, nema gornje i donje opne, a rubna opna je također tanka, tako da je gubitak pri rezanju uvelike smanjen. Oprema pokriva malo područje, visina postrojenja je oko 12 ~ 13 m, a investicijski troškovi postrojenja i opreme niži su od troškova horizontalnog procesa pjenjenja; Lako je zamijeniti lijevak i model za proizvodnju cilindričnih ili pravokutnih tijela od pjene, posebno okruglih komada pjene za rotacijsko rezanje.

59. Osnove odabira sirovina za pripremu meke pjene

O: Poliol: polieter poliol za običnu blok pjenu, molekularna težina je općenito 3000 ~ 4000, uglavnom polieter triol. Polieter triol s molekularnom težinom od 4500 ~ 6000 koristi se za visokootpornu pjenu. S povećanjem molekularne težine raste vlačna čvrstoća, istezanje i elastičnost pjene. Reaktivnost sličnih polietera se smanjila. S povećanjem funkcionalnog stupnja polietera, reakcija se relativno ubrzava, povećava se stupanj umreženosti poliuretana, povećava se tvrdoća pjene, a smanjuje istezanje. Izocijanat: Izocijanatna sirovina poliuretanske meke blok pjene je uglavnom toluen diizocijanat (TDI-80). Relativno niska aktivnost TDI-65 koristi se samo za poliestersku poliuretansku pjenu ili specijalnu polietersku pjenu. Katalizator: Katalitičke prednosti pjenjenja meke pjene u rasutom stanju mogu se grubo podijeliti u dvije kategorije: jedna su organometalni spojevi, kositar-kaprilat se najčešće koristi; Drugi tip su tercijarni amini, koji se obično koriste kao dimetilaminoetil eteri. Stabilizator pjene: U poliesterskoj poliuretanskoj pjeni uglavnom se koriste nesilikonske tenzide, au polieterskoj pjeni uglavnom se koristi organosilika-oksidirani olefin kopolimer. Sredstvo za stvaranje pjene: Općenito, samo se voda koristi kao sredstvo za stvaranje pjene kada je gustoća mjehurića poliuretanskog mekog bloka veća od 21 kg po kubnom metru; Spojevi niskog vrelišta kao što je metilen klorid (MC) koriste se kao pomoćna sredstva za ekspandiranje samo u formulacijama niske gustoće.

60. Utjecaj uvjeta okoline na fizikalna svojstva blok pjena

O: Učinak temperature: reakcija pjenjenja poliuretana ubrzava se kako temperatura materijala raste, što će uzrokovati opasnost od gorenja jezgre i požara u osjetljivim formulacijama. Utjecaj vlažnosti zraka: S povećanjem vlažnosti, zbog reakcije izocijanatne skupine u pjeni s vodom u zraku, tvrdoća pjene opada, a rastezljivost se povećava. Vlačna čvrstoća pjene raste s povećanjem skupine uree. Učinak atmosferskog tlaka: Za istu formulu, kod pjenjenja na većoj nadmorskoj visini, gustoća se značajno smanjuje.

61. Glavna razlika između sustava sirovina koji se koristi za hladno lijevanu meku pjenu i vruće lijevanu pjenu

O: Sirovine koje se koriste u kalupljenju za hladno stvrdnjavanje imaju visoku reaktivnost i nema potrebe za vanjskim zagrijavanjem tijekom stvrdnjavanja, oslanjajući se na toplinu koju stvara sustav, reakcija stvrdnjavanja može se u osnovi završiti u kratkom vremenu, a kalup može osloboditi unutar nekoliko minuta nakon ubrizgavanja sirovina. Reaktivnost sirovina vruće otvrdnjavajuće pjene za kalupljenje je niska, a reakcijsku smjesu treba zagrijati zajedno s kalupom nakon pjenjenja u kalupu, a proizvod pjene može se osloboditi nakon što potpuno sazrije u kanalu za pečenje.

62. Koje su karakteristike hladno lijevane meke pjene u usporedbi s vruće lijevanom pjenom

O: ① Proces proizvodnje ne zahtijeva vanjsku toplinu, može uštedjeti puno topline; ② Visok koeficijent progiba (omjer sklopivosti), dobre performanse udobnosti; ③ Visoka stopa odskoka; ④ Pjena bez usporivača plamena također ima određena svojstva usporenja plamena; ⑤ Kratak proizvodni ciklus, može uštedjeti kalup, uštedjeti troškove.

63. Karakteristike i upotreba mekog mjehurića i tvrdog mjehurića

O: Karakteristike mekih mjehurića: Stanična struktura poliuretanskih mekih mjehurića uglavnom je otvorena. Općenito, ima nisku gustoću, dobar oporavak elastičnosti, apsorpciju zvuka, propusnost zraka, očuvanje topline i druga svojstva. Primjena: Uglavnom se koristi za namještaj, materijal za jastuke, materijal za jastuke za sjedala vozila, razne meke obloge od laminiranih kompozitnih materijala, industrijsku i civilnu meku pjenu koja se također koristi kao materijal za filtriranje, materijale za zvučnu izolaciju, materijale otporne na udarce, dekorativne materijale, materijale za pakiranje i termoizolacijskih materijala.

Karakteristike krute pjene: poliuretanska pjena ima malu težinu, visoku specifičnu čvrstoću i dobru stabilnost dimenzija; Toplinska izolacija poliuretanske tvrde pjene je superiorna. Snažna sila prianjanja; Dobre performanse starenja, dugi adijabatski vijek trajanja; Reakcijska smjesa ima dobru fluidnost i može glatko ispuniti šupljinu ili prostor složenog oblika. Sirovina za proizvodnju poliuretanske tvrde pjene ima visoku reaktivnost, može postići brzo stvrdnjavanje i može postići visoku učinkovitost i masovnu proizvodnju u tvornici.

Primjena: Koristi se kao izolacijski materijal za hladnjake, zamrzivače, rashladne spremnike, hladnjače, izolaciju naftovoda i cjevovoda tople vode, izolaciju zidova zgrada i krovova, izolacijske sendvič ploče itd.

64. Ključne točke dizajna formule s tvrdim mjehurićima

O: Polioli: polieter polioli koji se koriste za formulacije tvrde pjene su općenito polipropilen oksid polioli visoke energije, visoke hidroksilne vrijednosti (niske molekularne težine); Izocijanat: Trenutno je izocijanat koji se koristi za tvrde mjehuriće uglavnom polimetilen polifenil poliizocijanat (općenito poznat kao PAPI), to jest, sirovi MDI i polimerizirani MDI; Sredstva za ekspandiranje: (1) CFC tvar za ekspandiranje (2) HCFC i HFC tvar za ekspandiranje (3) pentan tvar za ekspandiranje (4) voda; Stabilizator pjene: Stabilizator pjene koji se koristi za formulaciju poliuretanske tvrde pjene općenito je blok polimer polidimetilsiloksana i polioksolefina. Trenutno je većina stabilizatora pjene uglavnom Si-C tipa; Katalizator: katalizator formulacije s tvrdim mjehurićima je uglavnom tercijarni amin, a organokositreni katalizator može se koristiti u posebnim prilikama; Ostali aditivi: Prema zahtjevima i potrebama različitih upotreba proizvoda od poliuretanske tvrde pjene, formuli se mogu dodati usporivači plamena, sredstva za otvaranje, inhibitori dima, sredstva protiv starenja, sredstva protiv plijesni, sredstva za stvrdnjavanje i drugi aditivi.

65. Princip pripreme pjene za oblikovanje cijele kože

O: integralna pjena za kožu (ISF), također poznata kao pjena koja se sama skida (self skinning foam), plastična je pjena koja stvara vlastitu gustu kožu u trenutku proizvodnje.

66. Značajke i uporaba poliuretanskih mikroporoznih elastomera

O: Karakteristike: poliuretanski elastomer je blok polimer, općenito sastavljen od oligomernog poliola, fleksibilnog mekog segmenta dugog lanca, diizocijanata i produživača lanca kako bi se formirao naizmjenični raspored tvrdog segmenta, tvrdog segmenta i mekog segmenta, tvoreći strukturnu jedinicu koja se ponavlja. Osim što sadrži skupine estera amonijaka, poliuretan može formirati vodikove veze unutar i između molekula, a meki i tvrdi segmenti mogu formirati mikrofazna područja i proizvesti mikrofazno razdvajanje.

67. Koje su glavne radne karakteristike poliuretanskih elastomera

O: Karakteristike izvedbe: 1, visoka čvrstoća i elastičnost, može biti u širokom rasponu tvrdoće (Shaw A10 ~ Shaw D75) za održavanje visoke elastičnosti; Općenito, zahtijevana niska tvrdoća može se postići bez plastifikatora, tako da nema problema uzrokovanih migracijom plastifikatora; 2, pod istom tvrdoćom, veća nosivost od ostalih elastomera; 3, izvrsna otpornost na habanje, njegova otpornost na habanje je 2 do 10 puta veća od prirodne gume; 4. Izvrsna otpornost na ulja i kemikalije; Aromatični poliuretan otporan na zračenje; Izvrsna otpornost na kisik i ozon; 5, visoka otpornost na udarce, dobra otpornost na zamor i otpornost na udarce, pogodna za visokofrekventne primjene savijanja; 6, niska temperatura fleksibilnost je dobra; 7, obični poliuretan ne može se koristiti iznad 100 ℃, ali korištenje posebne formule može izdržati 140 ℃ visoke temperature; 8, troškovi oblikovanja i obrade su relativno niski.

68. Poliuretanski elastomeri se klasificiraju prema poliolima, izocijanatima, proizvodnim procesima itd.

O: 1. Prema sirovini oligomernog poliola, poliuretanski elastomeri se mogu podijeliti na tip poliestera, tip polietera, tip poliolefina, tip polikarbonata itd. Tip polietera može se podijeliti na tip politetrahidrofurana i tip polipropilen oksida prema specifičnim sortama; 2. Prema razlici diizocijanata, može se podijeliti na alifatske i aromatske elastomere, te dalje podijeliti na TDI tip, MDI tip, IPDI tip, NDI tip i druge vrste; Prema procesu proizvodnje, poliuretanski elastomeri tradicionalno se dijele u tri kategorije: tip lijevanja (CPU), termoplastičnost (TPU) i tip miješanja (MPU).

69. Koji čimbenici utječu na svojstva poliuretanskih elastomera sa stajališta molekularne strukture?

O: S gledišta molekularne strukture, poliuretanski elastomer je blok polimer, općenito sastavljen od oligomernih poliola fleksibilnog mekog segmenta dugog lanca, diizocijanata i produživača lanca kako bi se formirao tvrdi segment, tvrdi segment i meki segment naizmjenično, tvoreći ponavljajući strukturna jedinica. Osim što sadrži skupine estera amonijaka, poliuretan može formirati vodikove veze unutar i između molekula, a meki i tvrdi segmenti mogu formirati mikrofazna područja i proizvesti mikrofazno razdvajanje. Ove strukturne karakteristike čine da poliuretanski elastomeri imaju izvrsnu otpornost na trošenje i žilavost, poznatu kao "guma otporna na habanje".

70. Razlika u izvedbi između običnih poliesterskih i politetrahidrofuran eterskih elastomera

O: Molekule poliestera sadrže više polarnih esterskih skupina (-COO-), koje mogu formirati snažne intramolekularne vodikove veze, tako da poliesterski poliuretan ima visoku čvrstoću, otpornost na trošenje i otpornost na ulje.

Elastomer pripremljen od polieter poliola ima dobru stabilnost na hidrolizu, otpornost na vremenske uvjete, fleksibilnost pri niskim temperaturama i otpornost na plijesan. Izvor članka/Polymer learning Research

Vrijeme objave: 17. siječnja 2024